På vej over Storebæltsbroen

På en klar dag med blå himmel og roligt vand under Storebæltsbroen passerede jeg broen med min familie på vej mod Fyn.

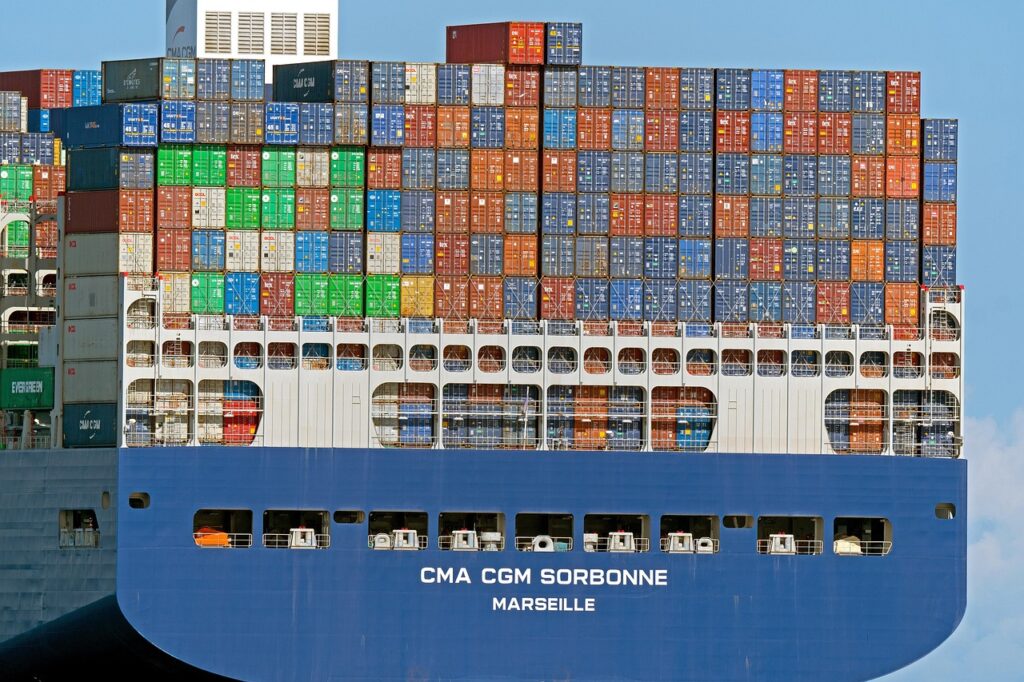

Langt nede under os gled et af verdens største containerskibe forbi – fyldt til bristepunktet med tusindvis af containere stablet i svimlende højder.

Synet var både imponerende og foruroligende. Hvordan kan et skib læsset på den måde overhovedet holde balancen? Og hvad sker der, når det møder hårdt vejr på åbent hav?

Det spørgsmål er langt fra så enkelt, som det ser ud. Bag de farvede stålkasser gemmer sig en global logistikmaskine, avancerede beregninger og en præcision, de færreste af os nogensinde får indblik i.

For at forstå, hvordan verdenshandlen flyttes sikkert over oceanerne, måtte jeg finde en specialist, der kender containerskibenes virkelighed indefra.

Jeg fandt ham i Lars Jensen fra Vespucci Maritime.

Noget af det største mennesket har sat i bevægelse

Containerskibe er i dag blandt de største bevægelige konstruktioner, mennesket nogensinde har bygget. Udviklingen er sket gradvist gennem årtier, men især de seneste 15–20 år har skibenes størrelse taget et markant spring.

Hvor et stort containerskib tidligere kunne transportere nogle få tusinde containere, er nutidens største skibe i stand til at flytte hele logistikkæder i én enkelt sejlads.

Faktaboks: Verdens største containerskibe i nøgletal

Når man ser et af verdens største containerskibe fra siden, er det ikke kun længden og bredden, der imponerer. Højden er mindst lige så bemærkelsesværdig.

Når containere stables 11–12 lag over dæk, kan afstanden fra vandlinjen til toppen af containerstakkene nå op på 60–70 meter – omtrent det samme som en 20-etagers bygning.

Det giver skibene et næsten bygningsagtigt udtryk, hvor lasten rejser sig højt over havoverfladen.

På trods af disse enorme dimensioner sejles skibene med en bemanding, der er overraskende lille. De største containerskibe opereres typisk af blot 20–25 personer ombord, inklusive officerer, maskinfolk og dæksbesætning.

Det er muligt på grund af en høj grad af automatisering og avancerede systemer, som overvåger både fremdrift, maskineri og last.

Resultatet er, at nogle af verdens største bevægelige konstruktioner kan krydse oceanerne med et mandskab, der i størrelse minder mere om besætningen på et mindre fragtskib end på et flydende megakompleks.

Ser man på vægten af de allerstørste containerskibe uden last, er det allerede her tale om ekstreme dimensioner. Et moderne ultrastort containerskib har en såkaldt egenvægt – også kaldet lightship weight – på typisk omkring 140.000 til 160.000 ton. Det dækker over hele skibets konstruktion.

Motoren er i sig selv en kolos. De største containerskibe i 24.000-TEU-klassen sejler med hovedmotorer på omkring 80.000 kW, hvilket svarer til over 110.000 hestekræfter.

Det er en motorkraft, der alene siger noget om de kræfter, der skal til for at flytte flere hundrede tusinde ton stål og last gennem verdenshavene.

Når skibet lastes op, kommer dødvægten i spil. Dødvægten, som for de største containerskibe ligger omkring 220.000 til 240.000 ton, omfatter ikke kun containerlasten, men også brændstof, ballastvand, proviant og besætning.

Med en gennemsnitlig vægt på omkring 8 ton pr. 40´ container kan selve containerlasten alene udgøre tæt på 100.000 ton.

Brændstofforbruget er tilsvarende massivt og afhænger især af hastigheden. Under normal sejlads kan et ultrastort containerskib bruge i størrelsesordenen 150–250 ton brændstof i døgnet.

På en typisk Asien–Europa-rute med flere havneanløb og en samlet rejsetid på omkring 40–50 dage betyder det, at det samlede forbrug hurtigt kan løbe op i flere tusinde ton brændstof.

Når skibet sejler fuldt lastet, ender den samlede vægt – det såkaldte deplacement – ofte omkring 270.000 til 300.000 ton. I praksis betyder det, at lasten og forbruget ombord vejer mere end selve skibet.

Det understreger, hvorfor præcise beregninger og stram kontrol med stabilitet og fremdrift er helt afgørende, når containerskibe i denne størrelsesorden krydser verdenshavene.

Det har ændret den globale handel fundamentalt, fordi enorme mængder varer kan flyttes billigt og relativt effektivt mellem verdensdele.

“Når man kigger på de største containerskibe i dag, kan de tage omkring 24.000 containere, og de er over 400 meter lange,” siger Lars.

For at sætte størrelsen i perspektiv peger han på, at de største containerskibe i dag er større end amerikanske hangarskibe, som ellers ofte opfattes som noget af det største, der nogensinde er bygget til havs.

Et skib i den størrelse er ikke bare langt – det er også ekstremt bredt og dybtgående. Kapaciteten måles i TEU, som er standardenheden for 20-fods containere, og et skib på 24.000 TEU kan rumme varer svarende til indholdet af titusindvis af lastbiler.

Konstruktionen er optimeret til netop containertransport, hvilket betyder, at skibets indre er opdelt i faste celler, der er designet til at holde containerne stabilt på plads under sejlads.

Containerne er ikke kun synlige på dækket. En stor del af lasten er placeret under dæk, hvor de bidrager til skibets stabilitet og sikrer, at tyngdepunktet holdes så lavt som muligt.

“Der er containere både under dæk og ovenpå. Det er sådan, containerskibe grundlæggende er bygget. Det er som med isbjerge – man ser kun toppen,” forklarer Lars.

Over dæk kan containerne stables i imponerende højder. På de største skibe kan stakkene nå op på 11 eller 12 containere, hvilket stiller enorme krav til både skibets konstruktion og lastens fastgørelse.

Set udefra fremstår skibene næsten som flydende containerbyer, men bag det visuelle indtryk ligger der minutiøse ingeniørberegninger og sikkerhedssystemer, som gør det muligt at sejle sikkert – selv i hårdt vejr.

Et flydende regnestykke

At laste et containerskib er langt mere end blot at fylde pladsen ud. Hver enkelt container har sin egen vægt, sit eget indhold og sin egen destination, og alle disse faktorer spiller ind i skibets samlede stabilitet.

I planlægningen arbejder man med gennemsnitsvægte, der hurtigt vokser til enorme tal, når de ganges op i stor skala.

“Man starter med at kende vægten på hver container. Det hele bliver lagt ind i computerprogrammer, som beregner, hvordan skibet skal lastes,” siger Lars.

Ifølge Lars Jensen regner man typisk med, at en fyldt 40´container i gennemsnit vejer omkring 8 ton.

Det lyder måske ikke af meget, men når et af verdens største containerskibe kan sejle med op mod 24.000 containere, betyder det, at den samlede last løber op i næsten 100.000 ton alene i containerindhold – dertil kommer skibets egen vægt.

Det afgørende er dog ikke kun den samlede vægt, men hvordan den er fordelt. Beregningerne tager højde for, hvordan vægten placeres i skibets længde, bredde og højde, og hvordan den påvirker stabiliteten i søen.

Samtidig spiller ballasttankene i bunden af skibet en central rolle, fordi de kan bruges til løbende at justere balancen, efterhånden som lasten ændrer sig.

“Ballasttankene er med til at sikre, at skibet ligger rigtigt, uanset hvordan lasten ændrer sig,” forklarer han.

Når skibet anløber havne og containere losses eller lastes, ændrer vægtfordelingen sig igen, og hele regnestykket skal fortsat gå op.

Derfor er lastning og stabilitet ikke noget, der beregnes én gang, men noget der overvåges og justeres gennem hele rejsen.

Når der sker ulykker med tabte containere, skyldes det sjældent én enkelt faktor. Ofte er det et samspil mellem ekstreme vejrforhold og fejl i lastdata – for eksempel hvis en container vejer mere, end der er angivet i dokumentationen.

“Hvis vægten ikke er korrekt oplyst, kan det give problemer, især når skibet kommer ud i hårdt vejr,” siger Lars.

Det gør lastning og stabilitet til et område, hvor både teknologi og menneskelig erfaring fortsat er afgørende, og hvor selv små afvigelser kan få store konsekvenser, når de ganges op i tusindvis af containere.

Computerkraft vs. den menneskelige hjerne

Selvom lastplanlægning i dag i høj grad er digitaliseret, er det en misforståelse at tro, at computere alene styrer processen.

De avancerede systemer, der bruges til at planlægge containerlast, er resultatet af mange års udvikling og stadig større regnekraft, men de er fortsat afhængige af de data og beslutninger, mennesker fodrer dem med.

Hver container repræsenterer ikke bare en vægt, men også en økonomisk værdi, en destination og et tidspunkt, hvor den skal losses igen.

“Vi har i dag nogle virkelig, virkelig gode computerprogrammer, der kan det her,” siger Lars.

Samtidig understreger han, at det er en relativt ny udvikling. Først inden for de seneste år er computerprogrammerne blevet så avancerede, at de for alvor kan måle sig med den menneskelige erfaring, der tidligere var afgørende i lastplanlægningen.

I mange år var det erfarne medarbejdere, ofte med årtiers indsigt i branchen, som satte standarden.

Der findes ifølge Lars stadig folk i branchen, som har arbejdet med lastplanlægning i 30 år, og som kan levere resultater, der matcher – og i nogle tilfælde udfordrer – computerens beregninger.

Den type erfaring er opbygget gennem tusindvis af sejladser og et indgående kendskab til, hvordan små ændringer i last og rute kan få store konsekvenser.

“Det er et ekstremt komplekst puslespil, og der er stadig brug for menneskelig forståelse til at kontrollere det,” forklarer han.

Programmerne kan i dag på få minutter gennemregne scenarier, som tidligere tog mennesker dage at beregne manuelt.

De kan håndtere tusindvis af containere og finde den kombination, der både sikrer stabilitet, effektiv losning og optimal udnyttelse af skibets kapacitet. Men selv de bedste algoritmer kan ikke stå alene.

Menneskelig erfaring spiller især ind, når noget afviger fra normalen: forsinkede containere, ændrede ruter, pludselige havneændringer eller usædvanlige vægtmønstre.

Her fungerer erfarne lastplanlæggere stadig som et sidste sikkerhedsnet, der kan gennemskue, om et lastforslag ser korrekt ud på skærmen, men i praksis kan give problemer til søs.

Det er netop samspillet mellem computerkraft og menneskelig dømmekraft, som ifølge Lars gør moderne containerdrift mulig i den skala, vi ser i dag.

En matrix uden lige

Et containerskib sejler sjældent direkte fra én havn til én anden. De fleste store skibe anløber en række havne på samme rejse – ofte fire, fem eller flere – og ved hvert anløb ændrer lastens sammensætning sig.

Containere losses, nye fyldte containere tages ombord, og tomme containere sættes af eller flyttes videre til nye destinationer.

Det betyder, at lastplanen ikke er et fast øjebliksbillede, men et regnestykke, der løbende skal gå op igen og igen.

“Du har både vægten og destinationen, der skal gå op på samme tid,” forklarer Lars.

Containerne skal ikke blot placeres stabilt, men også i den rigtige rækkefølge. En container, der skal losses i den første europæiske havn, kan ikke ligge begravet under containere, der først skal af i senere havne.

Samtidig kan man ikke blot samle alle containere til samme destination ét sted, hvis det betyder, at vægtfordelingen bliver forkert.

Hver gang skibet anløber en ny havn, ændrer både vægt, balance og tilgængelighed sig, og hele lasten skal på forhånd være planlagt, så den kan håndteres uden unødige flytninger.

“Det er ikke noget, man bare kan regne ud i hovedet,” understreger han.

Kompleksiteten vokser yderligere, fordi skibet ikke kun transporterer fyldte containere. Tomme containere indgår også i planlægningen og skal flyttes derhen, hvor der er behov for dem næste gang.

Det betyder, at lastplanen skal tage højde for både aktuelle og fremtidige behov, samtidig med at skibets stabilitet bevares hele vejen gennem ruten.

Digitale systemer holder derfor minutiøst styr på hver enkelt container: hvor den står på skibet, hvad den vejer, hvilken havn den skal af i, og hvornår den skal losses.

Faktaboks: Skibscontainere – standarden bag verdenshandlen

TEU-standard

Selvom mange containere i dag er 40-fods, bliver al kapacitet og havnestatistik typisk opgjort i TEU, som er standardenheden for en 20-fods container. En 40-fods container tæller derfor som 2 TEU.

Størrelse

En 20-fods container (TEU) er ca. 6,1 m lang, 2,44 m bred og 2,59 m høj. En 40-fods container er ca. 12,2 m lang og har omtrent samme bredde og højde. I længden svarer en 40-fods container groft til en stor HT-bus.

Hvor højt bliver det, når de stables?

På de største containerskibe kan containere stå 11–12 lag over dæk. Med en standardhøjde på ca. 2,6 meter pr. container giver det en stakhøjde på cirka 30 meter, altså omtrent på højde med en 10-etagers bygning.

Vægt

En tom container vejer typisk omkring 2–4 ton. I planlægningen regner man ofte med, at en fyldt 40´container i gennemsnit vejer omkring 8 ton, afhængigt af indholdet.

Fastgørelse

Containere fastgøres til hinanden og til skibet med twistlocks, som låser containerne i hjørnerne og reducerer risikoen for forskydning under sejlads.

Systemerne følger containeren hele vejen – fra terminalen i afgangshavnen, over skibet, gennem flere anløb, til terminalen i modtagerhavnen. Hver beslutning i planlægningen har konsekvenser senere på rejsen.

For rederierne er det afgørende, at denne planlægning fungerer præcist. Hver ekstra container, der skal flyttes for at nå den rigtige, koster tid, penge og øger risikoen for fejl.

Derfor er lastplanlægning ikke blot et spørgsmål om at få containerne ombord, men om at få hele ruten til at hænge sammen fra første til sidste havn.

Tid er penge

Når et stort containerskib endelig lægger til kaj, begynder et logistisk kapløb, hvor hvert minut har en konkret økonomisk betydning.

Et containerskib er en ekstremt dyr ressource, og det genererer først værdi, når det bevæger sig. Så længe det ligger stille i havn, løber udgifterne videre – til besætning, brændstof, havneafgifter og kapitalbinding – uden at skibet tjener en krone.

Derfor er opholdet i havn reduceret til det absolut nødvendige.

“Et stort containerskib kan sagtens ligge 24 timer eller mere i havn,” siger Lars.

De 24 timer kan lyde overkommelige, men i praksis er det et intenst døgn, hvor tusindvis af containere skal losses, flyttes, sorteres og lastes igen i en nøje fastlagt rækkefølge.

Hvert skib anløber havnen med en detaljeret lastplan, og enhver afvigelse kan få konsekvenser for både skibet og terminalens øvrige trafik.

Derfor er arbejdet planlagt længe før skibet overhovedet ankommer. Som udgangspunkt skal en container stå klar til afskibning 3 døgn inden skibet lastes med den pågældende container.

På moderne containerterminaler arbejder ofte seks eller syv gigantiske kraner samtidig på det samme skib. Kranerne bevæger sig langs kajen i et koreograferet mønster, hvor hver enkelt kran har sit eget arbejdsområde og sin egen sekvens af containere, der skal håndteres.

“Det er terminal operating systems, der koordinerer det hele. Ellers ville det være fuldstændig umuligt,” forklarer Lars.

Disse systemer fungerer som havnens centrale nervesystem. De koordinerer ikke kun kranernes bevægelser, men også strømmen af lastbiler, tog og interne køretøjer, der transporterer containerne videre inde på terminalområdet.

Hver container registreres, flyttes og placeres ud fra en plan, der er optimeret til at minimere ventetid og unødige flytninger.

Containeren bevæger sig dermed gennem havnen som en del af et stramt styret flow, hvor alt er timet ned til minutter.

Jo hurtigere skibet kan losses og lastes korrekt, desto hurtigere kan det fortsætte sin rute – og desto bedre udnyttes både skibet og havnens kapacitet.

Effektiviteten i havnen er derfor ikke blot et spørgsmål om tempo, men om hele den globale logistikmaskines evne til at holde sig i bevægelse.

Containerhavne – flydende byer på land

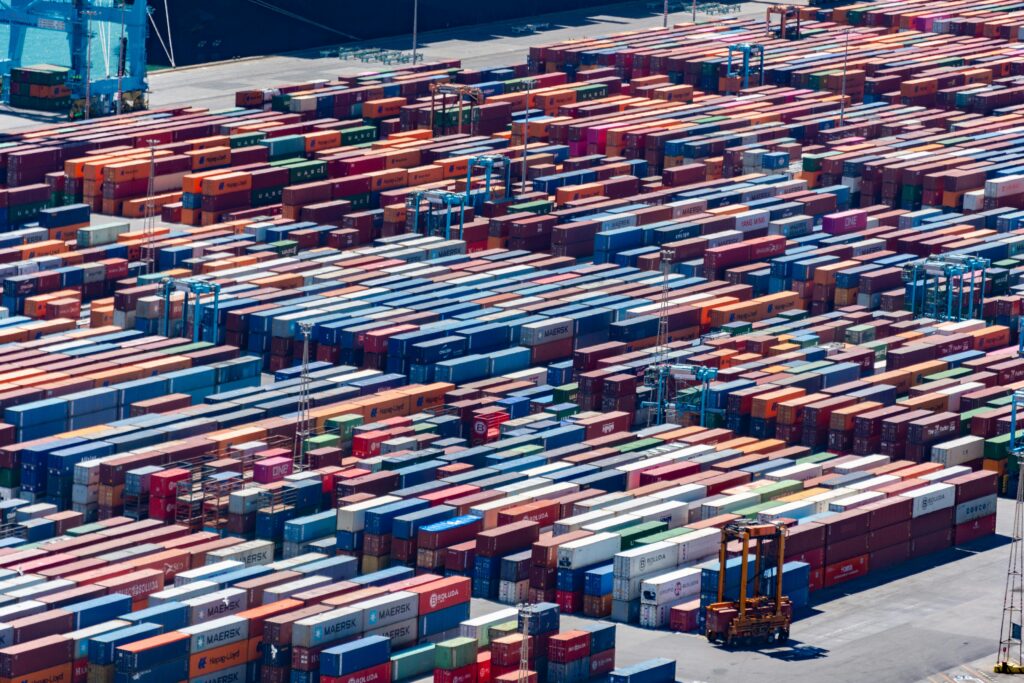

Set fra luften kan verdens største containerhavne ligne farverige, abstrakte mønstre af stålklodser i systematiske rækker.

Bag det visuelle indtryk ligger nogle af verdens mest komplekse og minutiøst styrede arbejdspladser. En moderne containerhavn fungerer som en selvstændig by, hvor alt følger faste regler, tidsplaner og digitale kommandoer

I de største havne kan over 300.000 containere være oplagret samtidig. Hver container repræsenterer gods, destination, ejer, tidsfrist og økonomisk værdi. Tilsammen udgør de et logistisk landskab, hvor fejl hurtigt får konsekvenser – både lokalt og globalt.

“Det er fuldstændig vanvittigt at se, hvor mange containere der kan stå i sådan en havn,” siger Lars Jensen.

For at håndtere mængder i den skala kræves fuld digital kontrol. Ingen container placeres tilfældigt. Terminalernes IT-systemer registrerer præcist, hvor hver container står, hvornår den ankom, og hvornår den skal videre.

Systemerne optimerer samtidig placeringen i forhold til kommende skibe, interne flytninger og pladsudnyttelse.

Flytninger sker derfor sjældent spontant.

Faktaboks: De største containerhavne i verden

Shanghai (Kina)

Verdens største containerhavn med over 50 millioner TEU om året. Et centralt omdrejningspunkt for både kinesisk eksport og global containertrafik.

Singapore

Et af verdens vigtigste omlastningsknudepunkter, hvor containere skifter mellem ruter og skibe. Håndterer over 40 millioner TEU årligt.

Ningbo-Zhoushan (Kina)

En af de hurtigst voksende containerhavne i verden med knap 40 millioner TEU om året og tæt forbundet med Kinas industrielle centre.

Shenzhen (Kina)

En stor containerhavn i det sydlige Kina med omkring 33 millioner TEU årligt, tæt knyttet til regionens elektronik- og industriproduktion.

Qingdao (Kina)

En vigtig havn i det nordlige Kina med omkring 30 millioner TEU om året og et centralt bindeled mellem Asien, Europa og Nordamerika.

Til sammenligning er Rotterdam (Holland) Europas største containerhavn med omkring 14–15 millioner TEU årligt. Havnen fungerer som hovedindgang til det europæiske marked og har forbindelser langt ind i kontinentet via flod, jernbane og vej.

Hver flytning koster tid og ressourcer, og målet er at undgå unødige løft. En forkert placeret container kan udløse en kædereaktion af ekstra flytninger – et logistisk mareridt i stor skala.

“Uden de digitale systemer ville det simpelthen ikke kunne lade sig gøre,” forklarer Lars.

For rederierne handler det om overblik i et globalt netværk. Containerne er aktiver, der skal holdes i bevægelse. En container, der står stille det forkerte sted, er en direkte omkostning.

Derfor overvåger rederierne konstant, hvor deres containere befinder sig, og hvornår de skal bruges igen.

Tomme containere er et af shippingverdenens største paradokser.

Varer flyder asymmetrisk rundt i verden, og kun omkring én ud af tre containere vender tilbage fyldt. Resten skal fragtes retur uden last – dyrt, ineffektivt og planlægningskrævende.

Når en container ankommer til Hamburg med varer fra Asien, er det ikke sikkert, den skal tilbage til samme havn. Måske er efterspørgslen større i Rotterdam, Antwerpen eller Barcelona.

I stedet for at sende den hele vejen tilbage til Asien forsøger man at udnytte den dér, hvor behovet opstår. Målet er at matche tomme containere med nye laster så tæt på deres nuværende position som muligt. Jo færre “døde” kilometer, jo bedre for både økonomi og klima.

Containerhavnen bliver dermed et knudepunkt i en global logistikmaskine, hvor lokale beslutninger påvirker systemet tusindvis af kilometer væk – og hvor digital styring er en forudsætning for, at verdenshandlen kan fungere.

Overraskende billigt

Noget af det mest bemærkelsesværdige ved containertransport er, hvor lav prisen ofte er i forhold til den enorme mængde varer, der flyttes over verdenshavene hver eneste dag.

Containeren har i praksis gjort global handel til en industriel proces, hvor varer kan transporteres på tværs af kontinenter med en effektivitet, der tidligere var utænkelig.

Det gælder alt fra elektronik og tøj til fødevarer og industrikomponenter.

“Det er netop det fascinerende ved containerhandel. Det er ekstremt effektivt,” siger Lars.

Ifølge Lars Jensen kan fragtprisen i perioder, hvor markedet er nogenlunde i balance, ligge omkring 2.000 dollars for at sende en container fra Asien til Europa.

Set i forhold til den afstand, varen transporteres, og den mængde gods, der er i containeren, er det et meget lavt beløb.

Det betyder, at transportomkostningen for mange varer kun udgør en meget lille del af den samlede pris. For langt de fleste produkter er det i stedet arbejdsløn, råvarer, energi og markedsføring, der fylder mest i regnestykket – ikke selve fragten over oceanerne.

“Hvis containertransport var dyrere, ville vores hverdag se helt anderledes ud,” forklarer Lars.

Standardiseringen er kernen i denne effektivitet. Når alle containere har samme grundlæggende mål og håndteres ens, kan hele systemet – skibe, havne, kraner, lastbiler og tog – designes til én opgave.

Containeren kan flyttes fra fabrik til skib, fra skib til tog og videre til lastbil uden, at godset skal pakkes om undervejs. Det reducerer både tidsforbrug og omkostninger i hvert led af transportkæden.

Bag de lave priser ligger i høj grad stordrift. De største containerskibe kan transportere titusindvis af containere på én gang, og jo flere containere der kan deles om udgifterne til brændstof, besætning og havneafgifter, desto lavere bliver prisen pr. container.

Samtidig er moderne skibe designet til at udnytte kapaciteten optimalt, både i forhold til last og brændstofforbrug.

Konkurrencen mellem rederierne spiller også en central rolle. Containerfragt er et globalt marked, hvor mange aktører kæmper om de samme kunder.

Det presser rederierne til konstant at optimere ruter, udnyttelse og teknologi. Resultatet er et system, hvor effektivitet ikke bare er en fordel, men en forudsætning for at overleve.

Den lave pris på containerfragt er derfor ikke tilfældig. Den er resultatet af årtiers teknologisk udvikling, hård konkurrence og en ekstrem grad af standardisering – og den er en af de væsentligste grunde til, at global handel i dag er så tæt forbundet, som den er.

Fremtidens containerskibe

Selvom teknologien udvikler sig hurtigt, er der klare begrænsninger for, hvor langt automatiseringen kan gå i skibsfarten – især når det gælder de store containerskibe, der sejler på åbent hav.

I havnene er automatisering allerede en realitet mange steder, men til søs er betingelserne markant anderledes.

“Jeg kan ikke se for mig, at man fjerner besætningen helt,” siger Lars.

Containerskibe opererer i et miljø, hvor vejr, trafik og tekniske forhold konstant ændrer sig, og hvor beslutninger ofte skal træffes her og nu.

Det gør fuld automatisering vanskelig, særligt på lange oceangående ruter, hvor skibene sejler langt fra land i mange døgn ad gangen.

Her er der fortsat behov for mennesker ombord, som kan håndtere situationer, der ikke kan forudses eller programmeres på forhånd.

Måske du også er interesseret i at vide, om der findes billigere alternativer til de hvide Bourgogner

Samtidig peger Lars på, at billedet kan være anderledes i mere afgrænsede tilfælde. På korte afstande og med mindre skibe, der sejler tæt på land og langs kendte ruter, er forudsætningerne nogle andre.

Her er sejladsen mere forudsigelig, og skibene kan overvåges fra land, hvis teknologien tillader det. Samtidig kan en reparatør hurtigt tilgå skibet, hvis der skulle blive brug for det.

I den type trafik kan automatisering derfor spille en større rolle, men også her er det noget, der udvikler sig gradvist.

Er det størrelsen der gør det

Når man ser de største containerskibe i verden i dag, kan det være nærliggende at tro, at næste skridt automatisk må være endnu større skibe.

Rent teknisk er det ifølge Lars Jensen også muligt. Skibsbygning er ikke det, der i sig selv sætter den afgørende grænse.

Men ifølge ham er det ikke teknikken, der er problemet – det er økonomien og driften.

“Man kan godt bygge større skibe, men spørgsmålet er, om det er rentabelt,” siger Lars.

Jo større et containerskib er, desto mere last skal det have med for at give mening. Det betyder, at skibet skal fyldes op i langt højere grad, før det sejler, og det stiller krav til både markedet og havnene.

Samtidig reducerer det fleksibiliteten i rutenetværket. Når kapaciteten samles på færre, større skibe, bliver der færre afgange fra havnene, og det gør systemet mere sårbart over for forsinkelser og udsving i efterspørgslen.

Ifølge Lars er det netop denne mangel på fleksibilitet, der begynder at veje tungt, når skibene når en vis størrelse. Store skibe giver stordriftsfordele, men kun så længe de kan fyldes og indsættes effektivt.

Når kapaciteten bliver for koncentreret, opstår der nye problemer i stedet for nye gevinster.

Han sammenligner udviklingen med luftfarten, hvor meget store fly tidligere er blevet bygget ud fra samme logik om stordrift, men uden at det nødvendigvis har vist sig at være en succes i praksis.

Flyene kunne transportere mange passagerer, men krævede også meget høje belægningsgrader og gav mindre fleksibilitet i rutenet.

“Det er lidt det samme som med de helt store fly,” siger Lars.

Derfor vurderer han, at hvis nogen vælger at bygge containerskibe, der er markant større end dem, vi ser i dag, vil det næppe være drevet af forretning alene.

“Hvis nogen gør det, er det mere pral end god økonomi,” siger han.

I den sammenhæng nævner Lars Jensen, at man godt kunne forestille sig kinesiske aktører som dem, der ville gå forrest – ikke nødvendigvis fordi markedet kræver det, men fordi det demonstrerer teknologisk og industriel styrke.

Samlet set peger Lars Jensens udsagn på, at containerskibsfarten nærmer sig et punkt, hvor yderligere vækst i størrelse ikke automatisk giver bedre økonomi.

Fremtiden handler derfor mindre om at bygge større og mere om at finde den rette balance mellem kapacitet, fleksibilitet og rentable afgange.

Containerfarten er sjældent synlig i hverdagen, men uden den ville verden se markant anderledes ud. Det meste af det, vi omgiver os med, har på et tidspunkt været en del af netop dette system.